|

|

|

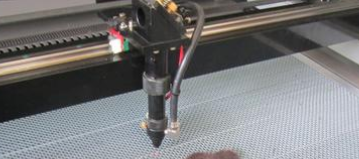

激光切割机精度怎么调激光切割机精度怎么调,激光切割机主要是利用高功率密度的激光束来使工件达到熔点,随着工件的移动,将材料切割,形成切缝。激光切割机加工精度高、重复性好,可以使切割出来的材料表面损伤低,下面就由上海羿能为您解答激光切割机精度怎么调这一问题。

一、影响激光切割机精度的因素 1、激光束光斑大小 激光切割是应用激光聚焦后产生的高功率密度能量来实现的,激光束通过聚焦后的光斑的大小对于激光切割机的精度影响很大。激光束聚集后的光斑越小,激光切割加工精度越高,特别是切缝较小,小的光斑可达0.01mm。但如果激光束聚集后光斑越大,则表明激光切割机的精度十分粗糙。 2、工作台走位精度 工作台的走位精度决定着激光切割加工的重复精度,工作台的精度如果非常高,则让切割的精度也随之提高,因此工作台的精度也是衡量激光发生器精度的一个非常重要的因素。 3、工件厚度 由于激光光束凝聚成锥形,切割时,激光光束是以锥形向下的,这时如果切割的工件的厚度非常大,切割的精度就会降低,则切出来的缝隙就会非常大。工件厚度越大,精度越低,切缝越大,厚度0.3MM的材料比2MM的切缝小的多。 4、工件材质 切割的材料不同,也是激光切割质量的影响因素之一。同样情况下,不同材质的切割精度也稍有不同,即使是同一材质,如果材料的成分不同,切割的精度也会有差异。切割不锈钢和切割铝其精度就会非常不同,不锈钢的切割精度就会高一些,而且切面也会光滑一些。 二、激光切割机精度调整方法 1、焦点位置控制技术 聚焦透镜焦深越小,焦点光斑直径就越小,因此控制焦点相对于被切材料表面的位置十分重要。在工业生产中确定焦点位置的简便方法有三种: ①打印法 使切割头从上往下运动,在塑料板上进行激光束打印,打印直径小处为焦点。 ②斜板法 用和垂直轴成一角度斜放的塑料板使其水平拉动,寻找激光束的小处为焦点。 ③蓝色火花法 去掉喷嘴,吹空气,将脉冲激光打在不锈钢板上,使切割头从上往下运动,直至蓝色火花处为焦点。 2、切割穿孔技术 任何一种热切割技术,除少数情况可以从板边缘开始外,一般都必须在板上穿一小孔。早先在激光冲压复合机上是用冲头先冲出一孔,然后再用激光从小孔处开始进行切割。对于没有冲压装置的激光切割机有两种穿孔的基本方法: ①爆破穿孔 材料经连续激光的照射后在中心形成一凹坑,然后由与激光束同轴的氧流很快将熔融材料去除形成一孔。一般孔的大小与板厚有关,爆破穿孔平均直径为板厚的一半,因此对较厚的板爆破穿孔孔径较大,且不圆,不宜在要求较高的零件上使用(如石油筛缝管),只能用于废料上。此外由于穿孔所用的氧气压力与切割时相同,飞溅较大。 ②脉冲穿孔 采用高峰值功率的脉冲激光使少量材料熔化或汽化,常用空气或氮气作为辅助气体,以减少因放热氧化使孔扩展,气体压力较切割时的氧气压力小。每个脉冲激光只产生小的微粒喷射,逐步深入,因此厚板穿孔时间需要几秒钟。一旦穿孔完成,立即将辅助气体换成氧气进行切割。这样穿孔直径较小,其穿孔质量优于爆破穿孔。为此所使用的激光器不但应具有较高的输出功率;更重要的时光束的时间和空间特性,因此一般横流CO2激光器不能适应激光切割的要求。 三、喷嘴设计及气流控制技术 激光切割钢材时,氧气和聚焦的激光束是通过喷嘴射到被切材料处,从而形成一个气流束。对气流的基本要求是进入切口的气流量要大,速度要高,以便足够的氧化使切口材料充分进行放热反应;同时又有足够的动量将熔融材料喷射吹出。因此,除光束的质量及其控制直接影响切割质量外,喷嘴的设计及气流的控制(如喷嘴压力、工件在气流中的位置等)也是十分重要的因素。 |